O vidro é muito usado nas construções e na decoração, por sua grande versatilidade. Mas são tantos tipos de vidro diferentes, com tantos nomes, que às vezes podemos nos confundir. Segue então uma lista explicando o que significa cada um desses nomes:

- Vidro comum ou vidro float

O vidro comum é a composição básica do vidro, antes de receber qualquer tipo de tratamento. Ele é feito a partir da mistura de sílica (areia), potássio, alumina, sódio (barrilha), magnésio e cálcio, e pode ser incolor, verde, fumê e bronze. É o vidro mais simples, que serve de base para a criação de todos os outros tipos de vidro, sendo portanto o mais barato.

- Vidros de segurança – temperado, laminado e aramado

Para janelas, boxes, tampos de mesa, prateleiras ou outras funções que requeiram maior resistência e também maior segurança em caso de quebra, são usados os vidros temperados, laminados ou aramados.

O vidro temperado é o vidro comum após passar pelo processo de têmpera, que se baseia no resfriamento e aquecimento súbitos do vidro, tornando-o mais resistente e mais seguro, pois ao quebrar não forma cacos pontiagudos e cortantes, e sim arredondados. Devido a essa resistência, é o único que pode ser aplicado como porta sem a utilização de caixilhos. Depois de temperado, o vidro não pode ser cortado ou perfurado. É possível que ele tenha diferentes formas ou detalhes, porém estes devem ser feitos antes da têmpera.

O laminado é formado por duas camadas de vidro comum com uma película muito fina entre as duas, feita de resina ou PVB, que tem a função de impedir que os cacos de vidro se espalhem, em caso de quebra, já que ficam presos nessa lâmina. A laminação também garante um melhor desempenho termo-acústico, em função da existência da película, que acaba se tornando uma espécie de isolante. É por isso muito usado na arquitetura, em divisórias, portas, janelas, vitrines, guarda-corpos, fachadas e coberturas, e podem ter inúmeras cores, dependendo da combinação de cores da película e dos vidros usados na sua formação.

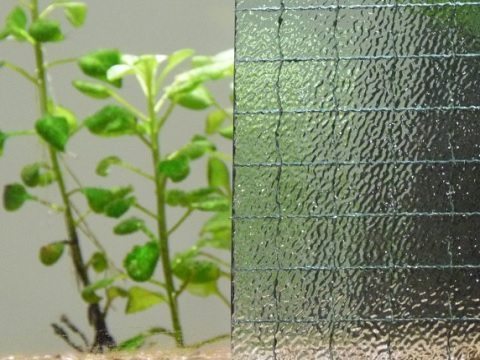

O aramado é um vidro impresso translúcido com uma grelha metálica que segura o vidro em caso de quebra, por isso é considerado também um vidro de segurança. Além disso, o aramado possui excepcionais índices de resistência ao fogo, e o quadriculado de metal em seu interior possui efeito decorativo, podendo ser usado com resultado interessante e eficiente em móveis, coberturas, guarda-corpos, divisórias, etc.

- Vidro impresso

O vidro impresso, também conhecido popularmente no Brasil como “vidro fantasia”, compõe o vidro aramado mas também pode ser usado sozinho. Ele é translúcido, com uma ou ambas as faces com desenhos ou texturas impressos na superfície do vidro quando ainda quente. A impressão pode ser feita em vidros comuns, temperados, laminados, espelhados ou jateados, e sua vantagem é o fato de proporcionar vários efeitos decorativos com privacidade e conforto, já que bloqueia a visão parcialmente, porém sem impedir a passagem de luz. Dependendo da textura recebida, o vidro ganha vários nomes, como mini-boreal, canelado, estriado, quadrato, entre outros.

- Vidro jateado

Muito conhecido e usado quando se quer a leveza do vidro porém de maneira opaca, que não permita a visão do outro lado, o vidro jateado antigamente era feito através do recebimento de jatos de areia, mas atualmente é produzido em cabine fechada, com uso de pós abrasivos mais eficientes e menos tóxicos.

- Vidro acidado

O vidro acidado também é levemente opaco, e pode ser feito em diversas cores. Seu processo de fabricação é feito através do contato com ácidos, artesanalmente ou industrialmente, e por isto ele recebe esse nome. Quando produzidos através do sistema industrial, os vidros acidados podem ter imagens diferenciadas ou então opacidade total, com ou sem adição de cores. São também muito procurados pelo efeito estético que proporcionam à decoração, podendo inclusive ser curvados, bisotados ou temperados. Sua vantagem em relação ao vidro jateado é, além da variação de cores, a facilidade de limpeza, pois não ficam com nenhuma das superfícies porosa e absorvendo sujeira ou gordura, como no jateado.

- Vidro craquelado

São vidros laminados que têm uma lâmina interna de vidro temperado e duas lâminas externas de vidro comum. No processo de produção do craquelado, o vidro temperado interno é quebrado e os fragmentos ficam aderidos à película plástica e embutidos nas lâminas externas, podendo gerar um visual diferenciado e ousado na decoração.

- Vidro serigrafado

O processo de serigrafia do vidro consiste em aplicar uma tinta vitrificada (esmalte cerâmico) no vidro. A imagem que se deseja aplicar ao vidro, que pode ser um desenho com detalhes e formas variadas ou uma cor chapada, é gravada em uma tela de poliéster e transferida para a peça de vidro, por meio de emissão luminosa, em um processo que lembra o de revelação fotográfica. Em seguida esse vidro passa por um forno de têmpera onde os pigmentos cerâmicos se fundem ao vidro pela alta temperatura, resultando em um vidro temperado com textura extremamente resistente, inclusive ao atrito com metais pontiagudos. A transparência do vidro serigrafado, dependendo das cores e desenhos aplicados, variam de 0% a 100% e bloqueiam a ação dos raios solares, transformando este tipo de vidro em uma opção para sombreamento em fachadas e coberturas.

Hoje em dia é comum ouvir falar de madeira de reflorestamento e certificada. Você sabe o que é? Não?! Então, olha só:

Hoje em dia é comum ouvir falar de madeira de reflorestamento e certificada. Você sabe o que é? Não?! Então, olha só: